2017年一季度,首钢矿业公(gōng)司水厂铁矿尾矿高效浓缩和尾砂干排工(gōng)程继去年底投入后实现了稳定运行,标志(zhì)着全流程一體(tǐ)化尾矿处置工(gōng)艺的研发与创建取得了阶段性成功,这是具(jù)有(yǒu)國(guó)际领先水平的一项关系矿山(shān)可(kě)持续发展的系统工(gōng)程,是首钢矿业公(gōng)司历史上的一次革命性创新(xīn)工(gōng)程。该项目系统地解决了水厂铁矿尾矿库库容不足、尾矿浓缩效率低、输送消耗高、尾矿输送管道运行不稳定等问题,年可(kě)创造效益5000多(duō)万元,还可(kě)减少尾矿库加高、搬迁和征地等费用(yòng)数亿元,取得巨大的经济效益和社会效益。

瞄准行业前沿技(jì )术 确立尾矿处置新(xīn)课题

多(duō)年来,我國(guó)矿山(shān)企业為(wèi)國(guó)民(mín)经济发展提供了必需的矿产(chǎn)资源,但同样也带来大量废弃物(wù),占用(yòng)大量土地资源,存在一定的安(ān)全和环境污染等问题。当前,多(duō)数矿山(shān)為(wèi)解决尾矿排放问题,仍然采用(yòng)新(xīn)建和扩建地面尾矿库的方法,在经济和政策上已越来越不适应企业和社会可(kě)持续发展的需要,必须寻找新(xīn)的尾矿处置途径来有(yǒu)效解决。

因建矿较早,長(cháng)期以来水厂铁矿尾矿处置工(gōng)艺相对落后,给经营生产(chǎn)和社企和谐带来制约。同时,尾矿库可(kě)用(yòng)库容严重不足,服務(wù)年限已不足3年,严重影响水厂铁矿的可(kě)持续发展。因此,寻找一条先进、科(kē)學(xué)、合法的尾砂处置新(xīn)路子,成為(wèi)摆在首钢矿业公(gōng)司面前的重大技(jì )术攻关课题。

项目提出后,首钢矿业公(gōng)司多(duō)次组织生产(chǎn)、技(jì )术、工(gōng)程等部门和水厂铁矿专题研究,明确提出要创建國(guó)际一流的尾矿处置工(gōng)艺的目标。首钢矿业公(gōng)司成立了尾矿处置新(xīn)工(gōng)艺研发团队,确立了“采取提等管理(lǐ)、工(gōng)艺改造、尾矿综合利用(yòng)等措施,减少入库尾矿量,降低尾矿库等别,降低安(ān)全环保风险”的指导思想,以及“面向尾矿高效浓缩、高浓度输送、尾砂干排、尾矿综合利用(yòng)等新(xīn)技(jì )术领域”的攻关思路。

2015年底,首钢矿业公(gōng)司对多(duō)次研讨的方案进一步论证,组织专业部门和水厂铁矿对尾矿高效浓缩、一级泵站高浓度输送及尾砂干排等在國(guó)内矿山(shān)的案例全面调研,发现规模化的尾矿全流程处置工(gōng)艺在國(guó)内矿山(shān)中(zhōng)仍处于空白状态,没有(yǒu)较大规模化生产(chǎn)案例。為(wèi)此,又(yòu)进行深入细致研究,本着“经济最优、技(jì )术最好”的原则,下决心把项目做成國(guó)内矿山(shān)行业新(xīn)的示范工(gōng)程。同时,按照自主研发的工(gōng)作(zuò)思路,摒弃了同行业单一化、區(qū)域化的尾矿处理(lǐ)模式存在的局限性,从流程化和一體(tǐ)化的角度出发,对工(gōng)艺技(jì )术方案进行了多(duō)次大刀(dāo)阔斧的改进和提升。方案以延長(cháng)尾矿库服務(wù)年限、降低输送消耗和提高尾砂综合利用(yòng)為(wèi)目标,转变了传统粗放型的单一尾矿处理(lǐ)思路,创新(xīn)了规模化的全流程一體(tǐ)化尾矿处置工(gōng)艺技(jì )术方案,站在了行业新(xīn)高。

群策群力攻关克难 实现工(gōng)艺技(jì )术新(xīn)突破

在项目实施过程中(zhōng),首钢矿业公(gōng)司、相关专业处室、水厂铁矿及协力公(gōng)司、首矿建、机械厂等施工(gōng)单位负责人坚持深入施工(gōng)现场,靠前指挥,协调解决施工(gōng)过程中(zhōng)的问题,為(wèi)工(gōng)程顺利实施提供保障。该项目还得到首钢总公(gōng)司领导的高度关注,去年底专门到工(gōng)程现场进行了调研指导。水厂铁矿积极发挥创新(xīn)团队的核心作(zuò)用(yòng),不畏艰难,优质(zhì)、高效、低成本地解决了遇到的一系列难题,创新(xīn)了多(duō)项新(xīn)工(gōng)艺。

在高效浓密机升级改造时,厂家提供的技(jì )术方案虽然可(kě)靠,但改造周期長(cháng)、工(gōng)程量大、设备投资高,还会造成设备和资产(chǎn)闲置。為(wèi)了节省投资、缩短工(gōng)程工(gōng)期,研发团队迎难而上,从节约投资和现有(yǒu)设备利旧角度出发,成功实现了针对普通浓密机高效化升级的技(jì )术集成,通过改变原浓密机池底坡度以及池壁、中(zhōng)心筒加高的方式,实现了浓密机池體(tǐ)的再利用(yòng),节约了新(xīn)建池體(tǐ)、底流泵站、溢流泵站的投入。

在一级泵站输送系统改造过程中(zhōng),本着经济高效的原则,结合水厂铁矿自身尾矿工(gōng)艺的特点,因势利导,提出利用(yòng)老厂原5#浓密机作(zuò)為(wèi)隔膜泵的喂料设施,既满足了隔膜泵有(yǒu)压喂料、均匀喂料的需要,又(yòu)充分(fēn)利用(yòng)了原有(yǒu)浓缩设施,创新(xīn)了“隔膜泵喂料新(xīn)工(gōng)艺”,实现了集尾矿浓缩、搅拌、喂料為(wèi)一體(tǐ)的功能(néng)集成,减少了稳压池、搅拌系统等基建投入。

针对隔膜泵对给料矿浆粒级要求,使隔膜泵运行过程中(zhōng)安(ān)全稳定,降低各部阀门和隔膜消耗,开创性地引入建筑砂生产(chǎn)線(xiàn)作(zuò)為(wèi)隔膜泵的隔渣系统,建设了建筑砂生产(chǎn)線(xiàn),用(yòng)以剔除尾矿中(zhōng)的粗颗粒尾砂,满足了隔膜泵工(gōng)艺对尾矿粒级要求。同时,生产(chǎn)出来的建筑砂面向市场销售,拓宽了新(xīn)的经济增長(cháng)点,树立了资源再利用(yòng)的典范。

通过项目的实施,首钢矿业公(gōng)司先后发明了““全流程一體(tǐ)化尾矿处置”、“隔膜泵喂料”、“普通浓密机高效化升级技(jì )术集成”3项新(xīn)工(gōng)艺,并已申请國(guó)家专利,实现了冶金矿山(shān)行业尾矿处置工(gōng)艺新(xīn)突破。

深挖潜力持续提升 朝着更高标准迈进

2016年12月份项目建成投产(chǎn)后,由于对新(xīn)系统设备工(gōng)艺参数研究还不透,关键影响因素掌握不精(jīng),理(lǐ)性认知不足,造成初期生产(chǎn)运行并不顺利,部分(fēn)工(gōng)艺参数达不到预期设计标准,建筑砂和干排砂水分(fēn)高、产(chǎn)率低等问题突出。

针对问题,首钢矿业公(gōng)司组织专业部门和水厂铁矿持续攻关,多(duō)次组织团队成员研讨,查找理(lǐ)念、技(jì )术、管理(lǐ)根源。本着科(kē)學(xué)严谨的學(xué)习研究态度,邀请科(kē)研院所专家共同会诊,研究项目稳产(chǎn)、提产(chǎn)等一系列措施和方案。通过尾砂提产(chǎn)试验考察研究和总结分(fēn)析,找出了影响建筑砂、干排砂产(chǎn)率达标的关键因素,為(wèi)打产(chǎn)工(gōng)作(zuò)指明了方向;通过阶段性试验研究,先后确定了干排给矿泵频率、旋流器沉砂咀尺寸、圆筒筛和直線(xiàn)筛筛片规格、直線(xiàn)筛振动频率等工(gōng)艺参数标准,最终实现了建筑砂、干排砂综合产(chǎn)率由生产(chǎn)初期的30%逐步提升至了70%以上的设计目标。

集尾矿高效浓缩、建筑砂提取、尾砂干排以及尾矿高浓度一级泵站输送于一體(tǐ)的规模化的尾矿全流程处置工(gōng)艺,在國(guó)内属于首创,具(jù)有(yǒu)广泛的示范意义和推广前景。但首钢矿业公(gōng)司认识到,这一项目所带来的课题并没有(yǒu)结束,干排砂资源再利用(yòng)仍是攻关研究和努力延伸的方向。下一步将继续深入挖潜,通过直線(xiàn)筛筛下再处理(lǐ)工(gōng)艺技(jì )术研究,进一步提高建筑砂、干排砂综合产(chǎn)率至75%以上。同时以此為(wèi)契机,进一步锻炼队伍,提升创新(xīn)能(néng)力,努力将全流程尾矿处置工(gōng)艺打造成國(guó)内矿山(shān)示范工(gōng)程。

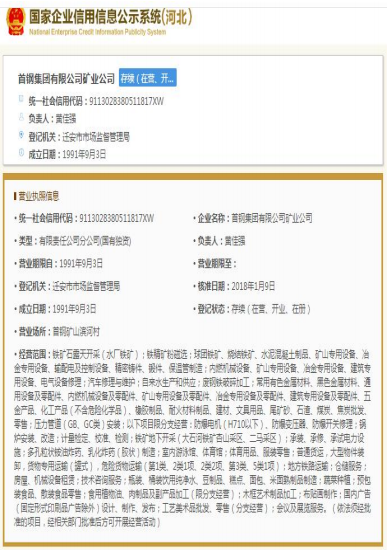

欢迎访问首钢集团有(yǒu)限公(gōng)司矿业公(gōng)司网站!

欢迎访问首钢集团有(yǒu)限公(gōng)司矿业公(gōng)司网站!